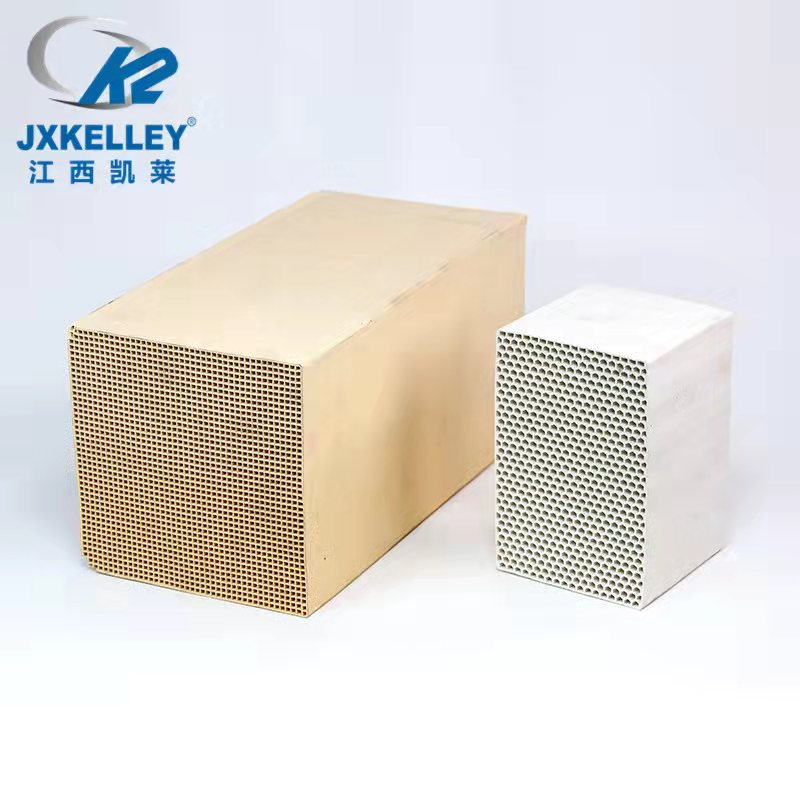

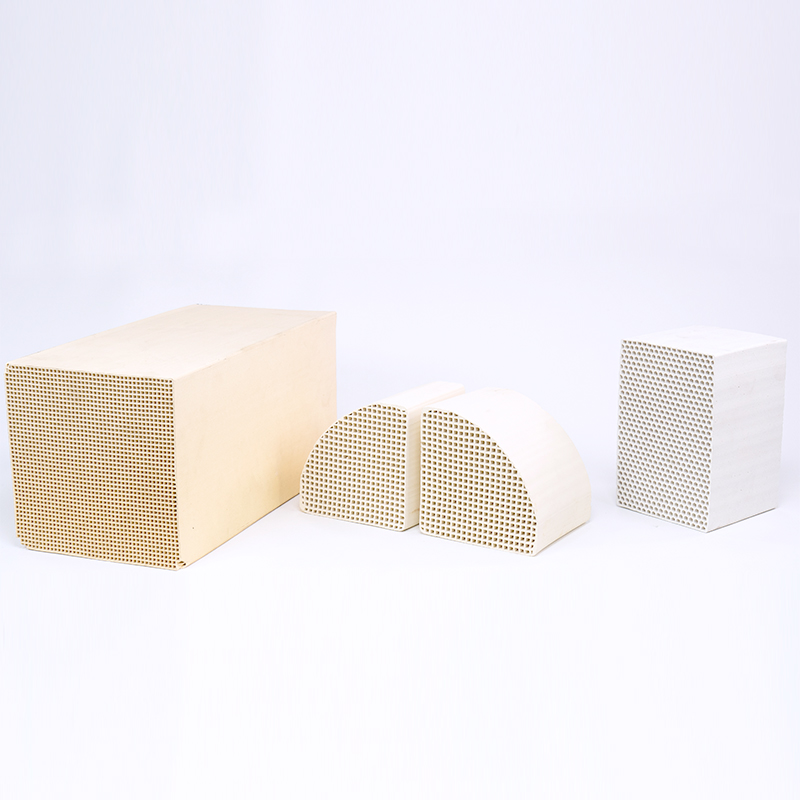

RTO – Cerâmica Honeycomb de Troca de Calor

Funções

1. Reduza a perda térmica dos gases de escape e melhore a eficiência do combustível para economizar energia.

2. Aumentar a temperatura de queima com base na teoria, melhorar a queima atmosférica, atender à alta temperatura do equipamento térmico, ampliar o combustível de baixo valor calorífico, especialmente a faixa de aplicação de altos-fornos, melhorar a eficiência do combustível de baixo valor calorífico e reduzir as emissões de gás de carvão de baixo valor calorífico.

3. Melhorar os termos de troca de calor em lareiras, aumentar a produção de equipamentos, melhorar a qualidade dos produtos e reduzir o reinvestimento em equipamentos.

4. Reduz a emissão de gases de escape dos equipamentos térmicos, alivia a poluição do ar e melhora o meio ambiente.

Características

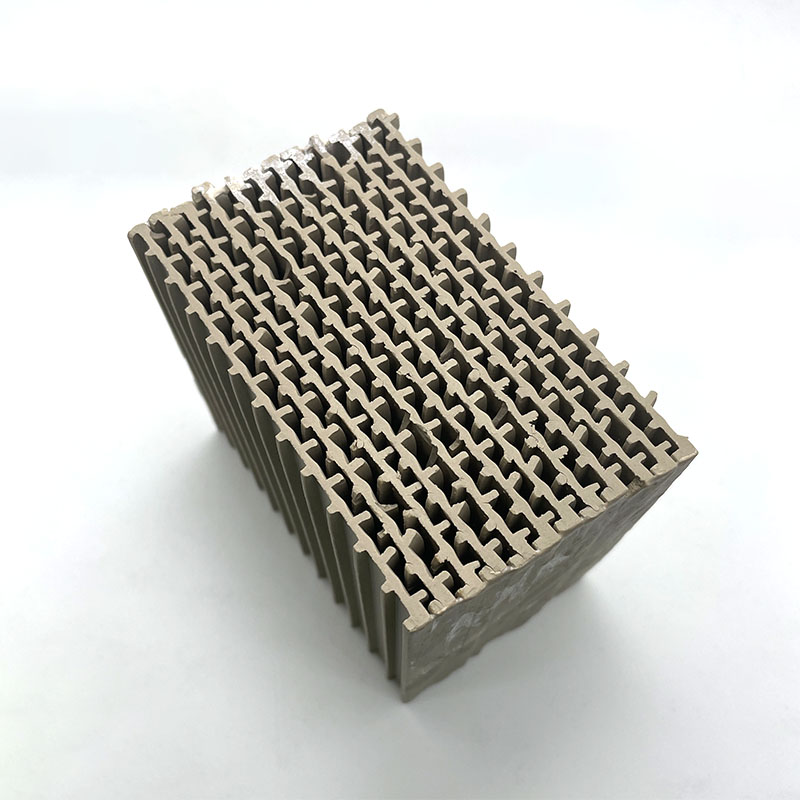

As características do regenerador cerâmico alveolar são as seguintes: baixa expansão térmica, alta capacidade térmica específica, alta área superficial específica, baixa queda de pressão, baixa resistência térmica, boa condutividade térmica, resistência ao choque térmico e muito mais. Assim, nas indústrias metalúrgica e química, é utilizado como HTAC, combinando a reciclagem do calor das emissões, combustão altamente eficiente e redução de NOx. Torna-se um verdadeiro economizador de energia e reduz as emissões de Nox.

Materiais: Alumina, Alumina Densa, Cordierita, Cordierita Densa, Mulita, Mulita de Coríndon e outros

Aplicativo

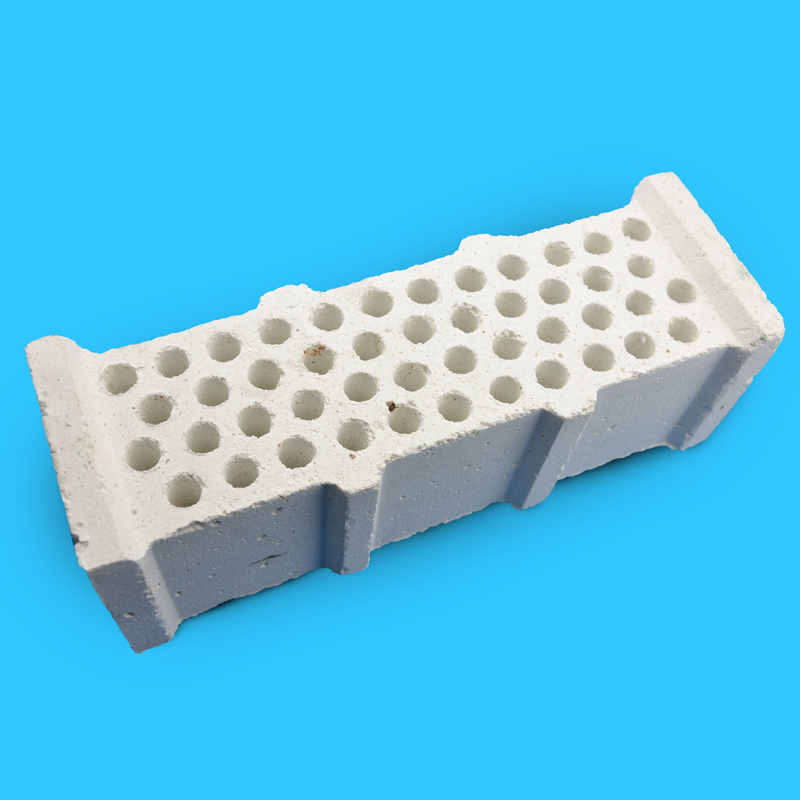

A cerâmica alveolar é o componente-chave e essencial da tecnologia de combustão de alta temperatura com armazenamento de calor (tecnologia HTAC). Ela tem sido amplamente utilizada em diversos fornos de aquecimento de aço, fornos de aquecimento móvel, fornos de tratamento térmico, fornos de forjamento, fornos de fusão, torrefadores de panela/tundish, fornos de imersão, queimadores de tubo radiante e fornos tipo sino na indústria de máquinas metalúrgicas. Fornos, fornos de ar quente de alto-forno; diversos fornos cerâmicos e diversos fornos de vidro na indústria de materiais de construção; diversos fornos de aquecimento tubular, fornos de craqueamento e outros fornos industriais na indústria petroquímica.

Especificações

100x100x100, 100x150x150, 150x150x150, 150x150x300mm e outros

Contagem de furos: 25x25, 40x40, 43x43, 50x50, 60x60 e outros

Dimensão

| Dimensão (milímetros) | Células (N×N) | Densidade Celular (CPSI) | Largura do canal (mm) | Espessura da parede interna (milímetros) | Seção Transversal Livre (%) |

| 150×150×300 | 20×20 | 11 | 6,00 | 1,35 | 64 |

| 150×150×300 | 25×25 | 18 | 4,90 | 1,00 | 67 |

| 150×150×300 | 32×32 | 33 | 3,70 | 0,90 | 63 |

| 150×150×300 | 40×40 | 46 | 3,00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2,80 | 0,65 | 64 |

| 150×150×300 | 50×50 | 72 | 2,40 | 0,60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0,43 | 68 |

Composição Química

| Item | Cordierita | Mulita | Porcelana de Alumina | Porcelana de alta alumina | Coríndon |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7,5 | <1 | 3.3 | 1.7 | <1 |

| Outros | 1,5 | 14 | 3.7 | 8.3 | 5 |

Propriedades físicas

| Item | Cordierita (Poroso) | Mulita | Porcelana de Alumina | Porcelana de alta alumina | Coríndon | |

| Densidade (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2,5 | |

| Absorção de água (%) | 23 | 18 | 20 | 13 | 12 | |

| Coeficiente de expansão térmica (×10-6K-1) (20~800℃) | ≤3,0 | ≤6,0 | ≤6,3 | ≤6,0 | ≤8,0 | |

| Calor específico (J/Kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Condutividade térmica (W/mk) (20~1000℃) | 1,3-1,5 | 1,5-2,3 | 1,0-2,0 | 1,5-2,3 | 5 a 10 | |

| Temperatura máxima de trabalho (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Resistência ao esmagamento axial (MPa) | Seco | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Imersão | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |